BMC의 특수 사출 성형기는 25톤에서 500톤까지의 광범위한 기계적 클램핑력과 30그램에서 6000그램 사이의 사출량으로 광범위한 응용 분야를 갖추고 있습니다. 사출 성형기, ...

제품 카테고리

BMC 특수성형기 제조업 자

-

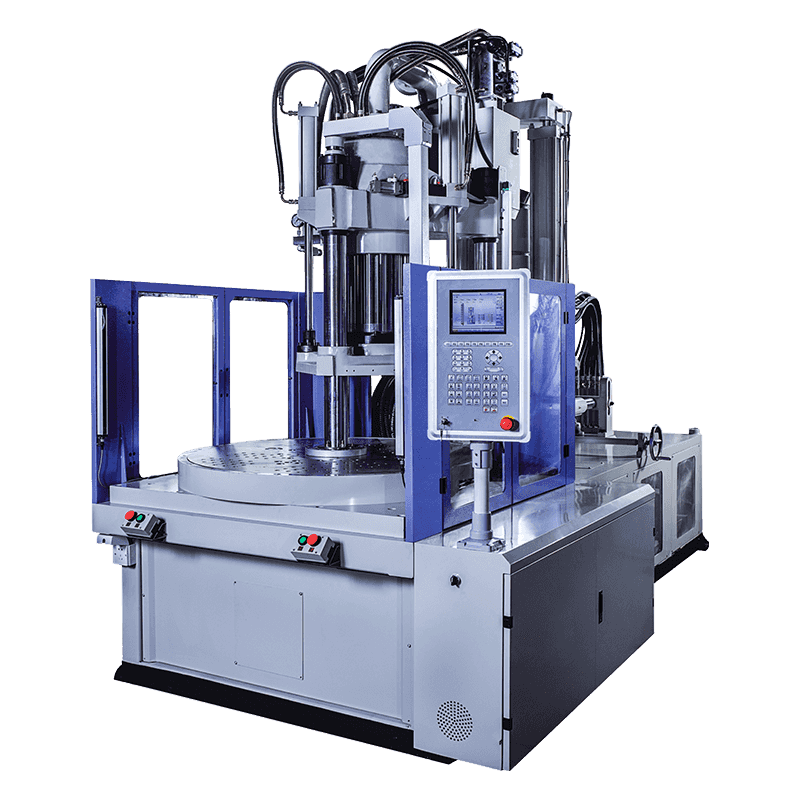

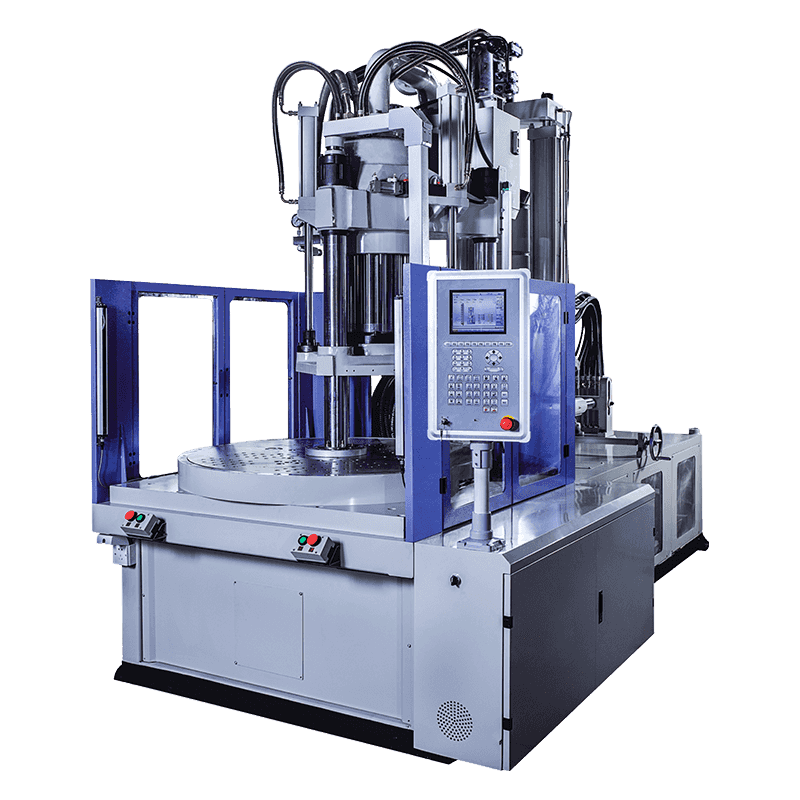

BMC 특수사출성형기

BMC의 특수 사출 성형기는 25톤에서 500톤까지의 광범위한 기계적 클램핑력�

-

BMC 특수사출프레스

실리콘 고무 BMC 특수 사출 성형기라고도 불리는 YJ 열경화성 플라스틱 사출

-

BMC 특수사출프레스

자세히 알아보기실리콘 고무 BMC 특수 사출 성형기라고도 불리는 YJ 열경화성 플라스틱 사출 성형기는 고급 압력 성형 장비입니다. 독특한 특징은 전기 유압식 비례 밸브 기술, 조정 가능한 압력...

고무 및 플라스틱 성형기계 전문제조업체

주로 고무 사출기, 실리콘 사출기, 진공 가황기, 판형 가황기, 베이클라이트, BMC 및 기타 고정밀 사출 성형 장비의 연구, 개발 및 생산에 종사하고 있습니다. 수년간의 개발 끝에 회사는 연구 개발 역량, 선진적인 품질 관리 시스템, 독립적인 혁신의 형성, 고무 기계 제조 기업의 핵심 경쟁력인 기술이 되었습니다. 제품 품질은 기업 생존의 기초입니다. 기계의 안정성과 서비스 수명을 완벽하게 보장하기 위해 회사는 세계 유체 제어 대기업인 Bosch, 일본 Yuken, Siemens 및 주요 기업과 긴밀한 파트너십을 구축했습니다. 부품 전기 장비, 유압 및 씰은 모두 수입됩니다. 한편, 여러 연구 기관으로 연구 개발 부서를 구성하고, 유럽의 첨단 기술을 채택하고, 제품 디자인을 최적화하고, 다년간의 실제 경험을 결합하여 제품을 합리적이고 안전하며 효율적으로 만들어 사용자에게 적합한 제품을 제공합니다. 정밀사출성형기.

들어 오세요 우리와 함께 터치하세요.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

더 읽어보기 -

액체 실리콘 몰드 클램핑 기계 액상실리콘고무(LSR)제품의 정밀성형에 사용되는 특수장비입니다. 안정적인 체결력, 정밀한 온도 제어, 정확한 금형 정렬을 제공하도록 설계된 이 기계는 의료기기, 자동차 ...

더 읽어보기 -

액상 실리콘 금형 클램핑 기계는 사출 또는 압축 중에 금형을 안전하게 닫고 고정하기 위해 액상 실리콘 고무(LSR) 성형 공정에 사용되는 특수 장비입니다. 주요 기능은 안정적이고 균일한 체결력을 제공하여 정밀한...

더 읽어보기 -

에이 액체 실리콘 몰드 클램핑 기계 액상 실리콘 고무(LSR) 제조에서 중요한 역할을 하며 생산 효율성, 제품 품질 및 운영 안정성에 직접적인 영향을 미칩니다. LSR 가공은 기존 고무 성형 장비와...

더 읽어보기 -

고무 성형은 자동차, 전자 제품, 의료 기기 및 산업 기계 전반에 사용되는 탄성 부품을 제조하는 데 중요한 공정입니다. 압축성형, 사출성형, 트랜스퍼성형 등 다양한 성형방법이 존재한다. 각 방법에는 고유한 장점...

더 읽어보기 -

진공 고무 가황 기계 소개 진공 고무 가황 기계 공기를 제거하고 압력과 온도를 정밀하게 제어하여 고무 경화 과정을 개선하도록 설계된 첨단 장비입니다. 대기압과 수동 조정에 의존하는 기존 가황기와...

더 읽어보기 -

실리콘 사출 성형기란 무엇입니까? 에이 실리콘 사출 성형기 액상 실리콘 고무(LSR)나 고체 실리콘을 정밀 성형 부품으로 가공하기 위해 설계된 특수 장치입니다. 가열된 실리콘 재료를 금형 캐비...

더 읽어보기 -

고무 가황 기계 소개 고무 가황은 고품질 고무 제품 생산에 있어 중요한 공정입니다. 강도, 탄력성 및 내구성을 향상시키기 위해 압력을 가하여 생고무를 가열하는 작업이 포함됩니다. 진공 고무 가황 기계와 표...

더 읽어보기 -

소개: 액체 실리콘 금형 작업에서 안전의 중요성 액체 실리콘 몰드 클램핑 기계 고정밀 실리콘 제품을 생산하는 데 중요하지만 높은 압력과 온도에서 작동합니다. 적절한 안전 프로토콜은 작업자를 보호...

더 읽어보기 -

액상 실리콘 몰드 클램핑 기계(LSCM)는 액상 실리콘 고무(LSR) 제품 제조에 중요한 역할을 합니다. 이 기계는 자동차 부품부터 의료 기기에 이르기까지 다양한 응용 분야에 사용되는 다용도 재료인 액상 실리콘...

더 읽어보기

BMC 부품의 우수한 표면 조도와 미관 외관을 보장하기 위해 BMC 특수 성형기에서는 어떤 조치를 취합니까?